- rangkuman

- Produk berkaitan

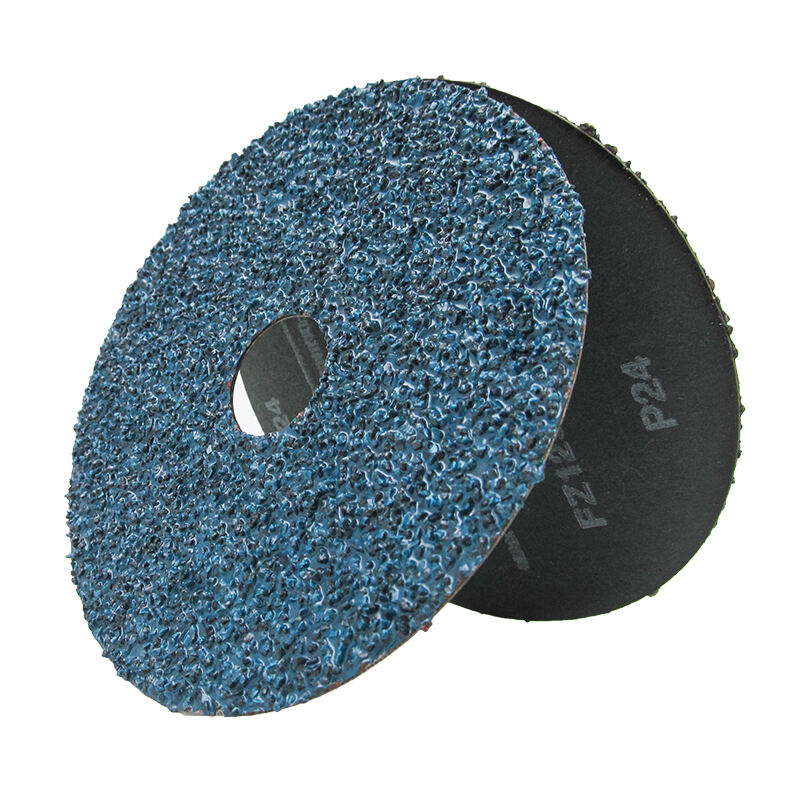

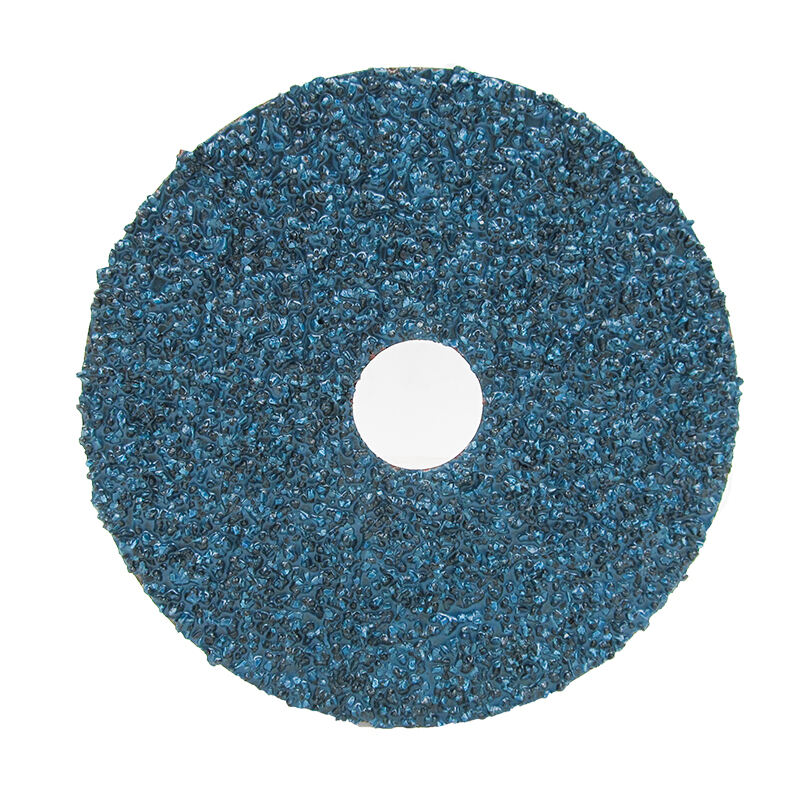

- abrasif : Alumina-zirkonia terfusi dicipta melalui peleburan pada suhu tinggi lebih dari 2,000°C dalam sebuah ketuhar ark elektrik, menggunakan oksida aluminium dan oksida zirkonium sebagai bahan mentah. Fasa kristal utama adalah α - Al₂O₃, fasa kristal sekunder adalah baddeleyit, dan terdapat juga sejumlah kecil fasa kaca. Berdasarkan kandungan ZrO₂, ia biasanya termasuk alumina-zirkonia terfusi rendah-zirkonia (ZrO₂ 10% - 15%), alumina-zirkonia terfusi sederhana-zirkonia (ZrO₂ 25%), dan alumina-zirkonia terfusi tinggi-zirkonia (ZrO₂ 40%).

- Substrat : Serat yang telah dikenap digunakan sebagai substrat, mempunyai kekuatan dan kelenturan tertentu serta boleh menahan tekanan dan geseran semasa proses penggerindaan.

- Pelekat : Lem penuh-resin biasanya digunakan untuk merekatkan serbuk gergaji alumina-zirkonia terfusi dengan kuat kepada substrat serat yang telah dikenap, memastikan bahawa butiran serbuk gergaji tidak mudah jatuh semasa penggunaan cakera penggerindaan.

- Keraskan : Grit umum termasuk P24, P36, P40, P50, P60, P80, P100, P120, dll. Grit yang berbeza sesuai untuk peringkat pengilangan yang berbeza dan keperluan ketepatan permukaan. Grit kasar digunakan untuk membuang bahan dengan pantas dan pemotongan kasar, manakala grit halus digunakan untuk setengah akhir dan proses akhir.

- Saiz : Spesifikasi diameter luar termasuk 100mm, 115mm, 125mm, 150mm, 180mm, dll., dan lubang dalaman mempunyai bentuk seperti lubang bulat, lubang salib, dan lubang berbentuk padi. Saiz diameter dalaman yang umum adalah 16mm, 22mm, dll.

- Keras Tinggi dan Kelekatan Kuat : Alumina-zirkonia terpadu itu sendiri mempunyai kekerasan tinggi dan kelekatan yang baik, membolehkan cakera penggerindaan mempunyai prestasi penggerindaan yang cemerlang. Ia boleh memotong secara efektif pelbagai bahan logam dan tidak mudah pecah dan aus.

- Sifat Pemutaran Diri yang Baik : Semasa proses menggera, serbuk gergaji alumina-zirkonia yang terpadu boleh menghasilkan tepi memotong baru secara berterusan, menjaga ketajaman cakera penggera. Oleh itu, ia boleh meningkatkan kecekapan penggera, mengurangkan daya penggera dan haba penggera, serta meningkatkan kualiti permukaan bahan kerja yang digera.

- Tahanan terhadap haba yang baik : Ia boleh menanggung suhu penggera yang relatif tinggi dan tidak mudah mengalami jatuhnya serbuk gergaji atau kerosakan kepada substrat akibat pembangkitan haba semasa proses penggera. Ia sesuai untuk menggera bahan yang sukar dikerjakan seperti kelasi tahan panas, kelasi titanium, dan kelasi stainless austenitik.

- Pengolahan logam : Ia boleh digunakan untuk pemotongan kasar seperti pengelupasan cat, pengeluaran karat, pembuang burr, dan penggilingan las pada pelbagai profil kompleks yang terbuat daripada bahan logam. Ia juga boleh digunakan untuk penggilingan dan penyilapan bahan seperti keluli tahan karat, keluli tungsten, keluli karbon, keluli kerosakan, keluli tuang, dan keluli tuang, dan digunakan secara meluas dalam industri seperti pembinaan kapal, penerbangan, pembuatan kereta api, pembinaan jambatan, dan pembuatan kereta.

- Bidang Lain : Dalam beberapa bidang dengan keperluan kualiti permukaan yang tinggi, seperti produk peralatan keras, pembuatan alat, dan pembuatan cetakan, cakera penggiling serat belerang alumina-zirkonia juga boleh digunakan untuk penyelesaian separa dan akhir untuk mendapatkan keselesaan permukaan yang lebih baik.

- Syarat penyimpanan : Ia harus disimpan dalam persekitaran kering dan berhawa, mengelakkan dari kelembapan dan sinar matahari terus untuk mencegah deformasi substrat serat belerang dan berkaratnya butiran pengelik.

- keperluan pemasangan : Apabila memasang, pastikan cakera penggerindaan dipasang dengan betul pada peralatan penggerindaan dan ketegangan adalah sesuai. Elakkan kecekapan atau kelonggaran berlebihan, yang boleh menyebabkan cakera penggerindaan melari atau retak.

- Pilih Parameter Penggerindaan yang Sesuai : Berdasarkan bahan kerja, kekerasan, dan keperluan pemprosesan, pilih parameter penggerindaan seperti kelajuan penggerindaan, kadar penyusunan, dan tekanan penggerindaan dengan bijak untuk mengelakkan aus berlebihan pada cakera penggerindaan atau kualiti pemprosesan yang buruk.

pada

pada